L'évolution des systèmes de production et des entreprises

- Fiche de cours

- Quiz et exercices

- Vidéos et podcasts

- décomposant les tâches à accomplir en unités simples ;

- chronométrant le temps nécessaire pour les effectuer ;

- étudiant l'agencement du poste de travail pour que l'ouvrier n'ait plus à bouger.

Les critiques du taylorisme sont nombreuses dans le monde ouvrier, car les travailleurs ne font plus que des tâches répétitives, cadencées et donc nerveusement épuisantes.

Le système est amélioré grâce à l'invention de la chaîne de travail : l'idée est d'abord appliquée dans les abattoirs de bœufs à Chicago, où les carcasses sont déplacées tandis que le boucher reste fixe.

Cette nouvelle organisation n'est possible que si tous les modèles de la chaîne sont identiques, et donc la production totalement standardisée.

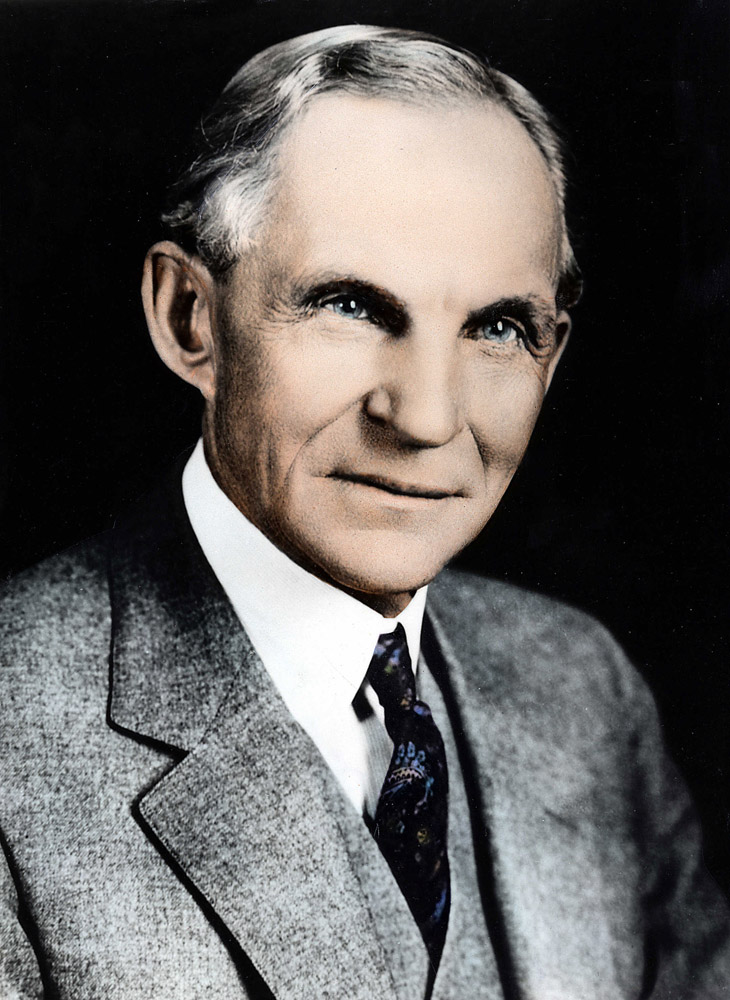

Les résultats de ces deux systèmes sont tellement spectaculaires (multipliant souvent la productivité par 4), que le système est adopté par l'industriel américain Henry Ford pour ses usines automobiles dès les années 1910. Il y ajoute ce constat : les ouvriers doivent être correctement payés, car ils peuvent ainsi acheter les automobiles produites. C'est ce qu'on appelle le fordisme.

|

| Doc. 1. Portrait de Henry Ford (1863 - 1947) industriel américain |

On assiste à la mise en place :

- de la robotisation, suffisamment perfectionnée pour que les robots puissent construire des modèles différents les uns des autres, et ainsi répondre à la demande ;

- des « 5 zéros » : 0 stock (production à la demande), 0 délai, 0 défaut, 0 panne, 0 papier.

Le coût social de cette nouvelle révolution technologique est lourd : beaucoup d'ouvriers sont mis au chômage et des régions entières sont sinistrées. C'est pourtant un système qui est toujours d'actualité aujourd'hui.

|

| Doc. 2. Une chaîne de montage d'une usine automobile |

Ainsi, les grandes sociétés anonymes, qui regroupent les capitaux de nombreux actionnaires, se multiplient. Après 1945, elles sont le plus souvent gérées par des managers, et non plus par les héritiers des fondateurs.

- côté production, bénéficier d'une main d'œuvre pas chère, en s'implantant dans les pays sous-développés ;

- côté consommation, bénéficier de marchés porteurs en s'implantant dans les pays développés.

Aujourd'hui, avec l'apparition des BRICS (Brésil, Russie, Inde, Chine, et Afrique du Sud), les deux objectifs peuvent se cumuler, ce qui explique par exemple l'implantation de Renault au Brésil ou de PSA en Chine.

- le fordisme = taylorisme + chaîne + hauts salaires ;

- le toyotisme = robotisation + production à la demande.

La production industrielle a considérablement augmenté pendant tout le siècle, et caractérise la société de consommation actuelle.

Des quiz et exercices pour mieux assimiler sa leçon

La plateforme de soutien scolaire en ligne myMaxicours propose des quiz et exercices en accompagnement de chaque fiche de cours. Les exercices permettent de vérifier si la leçon est bien comprise ou s’il reste encore des notions à revoir.

Des exercices variés pour ne pas s’ennuyer

Les exercices se déclinent sous toutes leurs formes sur myMaxicours ! Selon la matière et la classe étudiées, retrouvez des dictées, des mots à relier ou encore des phrases à compléter, mais aussi des textes à trous et bien d’autres formats !

Dans les classes de primaire, l’accent est mis sur des exercices illustrés très ludiques pour motiver les plus jeunes.

Des quiz pour une évaluation en direct

Les quiz et exercices permettent d’avoir un retour immédiat sur la bonne compréhension du cours. Une fois toutes les réponses communiquées, le résultat s’affiche à l’écran et permet à l’élève de se situer immédiatement.

myMaxicours offre des solutions efficaces de révision grâce aux fiches de cours et aux exercices associés. L’élève se rassure pour le prochain examen en testant ses connaissances au préalable.

Des vidéos et des podcasts pour apprendre différemment

Certains élèves ont une mémoire visuelle quand d’autres ont plutôt une mémoire auditive. myMaxicours s’adapte à tous les enfants et adolescents pour leur proposer un apprentissage serein et efficace.

Découvrez de nombreuses vidéos et podcasts en complément des fiches de cours et des exercices pour une année scolaire au top !

Des podcasts pour les révisions

La plateforme de soutien scolaire en ligne myMaxicours propose des podcasts de révision pour toutes les classes à examen : troisième, première et terminale.

Les ados peuvent écouter les différents cours afin de mieux les mémoriser en préparation de leurs examens. Des fiches de cours de différentes matières sont disponibles en podcasts ainsi qu’une préparation au grand oral avec de nombreux conseils pratiques.

Des vidéos de cours pour comprendre en image

Des vidéos de cours illustrent les notions principales à retenir et complètent les fiches de cours. De quoi réviser sa prochaine évaluation ou son prochain examen en toute confiance !