Les matériaux composites

- Fiche de cours

- Quiz et exercices

- Vidéos et podcasts

Il existe des matériaux composites naturels, comme le bois ou les os. Les matériaux composites de synthèse, quant à eux, ont connu un formidable essor depuis le XXème siècle. Des secteurs comme l’aéronautique, l’industrie nautique, le sport et le bâtiment font souvent appel à eux. Leur légèreté et leur résistance mécanique sont leurs principales qualités.

Les deux matériaux constituant le matériau composite sont le renfort et la matrice :

→ Le renfort constitue un squelette, une ossature, sur laquelle va s’exercer des contraintes mécaniques. Son rôle est d’améliorer la solidité du matériau composite.

→ La matrice peut être vue comme une enveloppe autour du renfort. Son rôle consiste à :

• transmettre et répartir les efforts mécaniques au renfort, le plus uniformément possible.

• assurer la cohésion du matériau.

• donner sa forme au matériau composite.

• protéger le renfort contre les agressions du milieu extérieur : corrosion, etc.

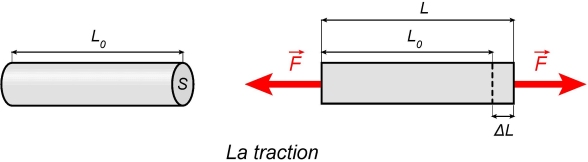

Considérons une barre cylindrique homogène d’un matériau donné. Quand on exerce une force à chacune de ses extrémités, de la manière indiquée par le schéma ci-dessous, on effectue une traction. D’ailleurs, si on inverse le sens des forces, on fait une compression. On appelle contrainte

Quand la contrainte en traction est appliquée, la barre s’allonge. On appelle déformation

→ Si

E est nommé module de Young : il est spécifique au matériau employé et s’exprime en Pa, ou dans la pratique en MégaPascal MPa

(

Exemples : 1000 GPa pour le diamant, 70 Mpa pour l’aluminium, etc.

→ Si

→ Si

Le béton est un matériau bon marché. Son module de Young en compression est voisin de 40 GPa, ce qui est très correct. Par contre, en traction, les valeurs sont jusqu’à dix fois plus faibles ! Cela constitue son principal défaut.

L’acier présente un module de Young en traction 210 GPa. Cependant, il est bien sûr hors de question de construire des bâtiments entièrement en acier : trop cher, trop lourd et incompatible avec de nombreuses contraintes techniques.

L’idée, initiée en 1848 par Louis Lambot, est de tirer parti à la fois du béton et de l’acier. Concrètement, des tiges d’acier sont disposées dans un coffrage (un moule) et le béton frais est versé. Quand celui-ci est sec et solidifié, le coffrage est retiré.

On obtient du béton armé, dont le brevet fut déposé en 1892 par François Hennebique. Il bénéficie d’un meilleur module de Young en traction que le béton ordinaire, lorsque l’effort est exercé selon l’axe des tiges. Les tiges en acier constituent le renfort, et le béton est la matrice. Pour que le béton et les tiges d’acier ne glissent pas les uns par rapport aux autres, les tiges ont à leur surface un relief, à la manière d’une vis.

→ « Particules » dispersées dans matrice. Dans l’exemple d’un béton, cela concerne l’ajout de cailloux durs. On parle de manière générale de charges renforçantes. Exemples : billes ou microbilles de verre, polymère, céramique … Il y a aussi la possibilité d’utiliser des nanoparticules, où ils sont inclus par exemple dans une matrice polymère. Ils forment des matériaux nanocomposites.

Globalement, les charges renforçantes apportent un gain de solidité au matériau, de manière isotrope (sans direction privilégiée). Ils permettent également de limiter la propagation de fissures dans le matériau.

→ Les fibres. Elles sont de plusieurs catégories selon leurs tailles : courtes, longues, continues. Elles peuvent être incluses de manière aléatoire dans la matrice, agissant alors comme les charges renforçantes. Sinon, elles peuvent être disposées selon un ou des axe(s) privilégié(s), selon lesquels les contraintes mécaniques s’exerceront le plus (comme pour le béton armé où les tiges sont orientées selon un axe donné).

Pour un matériau composite bidimensionnel (un « tissu »), les fibres sont tissées selon deux directions perpendiculaires :

Quelques exemples de fibres :

• Les fibres de verres. Une fois tissées, elles sont imprégnées dans une matrice constituée d’une résine. Souvent, celle-ci est thermodurcissable (elle ne peut pas être fondue) comme par exemple les polyépoxydes (époxy). Applications : coques de bateau de petites dimensions, etc. Le module de Young d’une fibre de verre est

• Les fibres de carbone. Chaque fibre fait aux alentours de

On a

• Le poly-para-phénylène téréphtalamide ou kevlar (nom déposé). Il appartient à la famille des aramides, contraction d’aromatic polyamide.

Observer les fonctions amides joignant les cycles benzéniques, et les liaisons hydrogène entre deux polymères (pointillés entre O et H).

Pour les fibres de kevlar,

Dans le prolongement de la structure par fibres, on peut également mentionner les matériaux composites stratifiés. Ils consistent à superposer des couches de fibres tissées les unes sur les autres, et de les inclure dans la matrice. Ils forment des matériaux tridimensionnels.

Considérons un matériau composite où les fibres sont orientées selon une seule direction. On note

La loi des mélanges (non exigible) indique que le module de Young E du matériau composite est égal à :

Cette loi, aussi appelée modèle de Voigt (1889), n’est valable que pour des contraintes mécaniques appliquées le long de l’axe des fibres.

Les renforts peuvent se présenter sous la forme de particules (charges renforçantes), ou de fibres. On a par exemple les fibres de verre, de carbone, de kevlar, etc. Elles permettent la confection de matériaux composites légers et résistants, qui sont employés dans des secteurs exigeants comme l’aéronautique, le sport…

La résistance d’un matériau à la traction (étirement) est étudiée via son module de Young E et sa contrainte à la rupture

Le module de Young E d’un matériau composite peut être obtenu dans certains cas par la loi des mélanges :

Des quiz et exercices pour mieux assimiler sa leçon

La plateforme de soutien scolaire en ligne myMaxicours propose des quiz et exercices en accompagnement de chaque fiche de cours. Les exercices permettent de vérifier si la leçon est bien comprise ou s’il reste encore des notions à revoir.

Des exercices variés pour ne pas s’ennuyer

Les exercices se déclinent sous toutes leurs formes sur myMaxicours ! Selon la matière et la classe étudiées, retrouvez des dictées, des mots à relier ou encore des phrases à compléter, mais aussi des textes à trous et bien d’autres formats !

Dans les classes de primaire, l’accent est mis sur des exercices illustrés très ludiques pour motiver les plus jeunes.

Des quiz pour une évaluation en direct

Les quiz et exercices permettent d’avoir un retour immédiat sur la bonne compréhension du cours. Une fois toutes les réponses communiquées, le résultat s’affiche à l’écran et permet à l’élève de se situer immédiatement.

myMaxicours offre des solutions efficaces de révision grâce aux fiches de cours et aux exercices associés. L’élève se rassure pour le prochain examen en testant ses connaissances au préalable.

Des vidéos et des podcasts pour apprendre différemment

Certains élèves ont une mémoire visuelle quand d’autres ont plutôt une mémoire auditive. myMaxicours s’adapte à tous les enfants et adolescents pour leur proposer un apprentissage serein et efficace.

Découvrez de nombreuses vidéos et podcasts en complément des fiches de cours et des exercices pour une année scolaire au top !

Des podcasts pour les révisions

La plateforme de soutien scolaire en ligne myMaxicours propose des podcasts de révision pour toutes les classes à examen : troisième, première et terminale.

Les ados peuvent écouter les différents cours afin de mieux les mémoriser en préparation de leurs examens. Des fiches de cours de différentes matières sont disponibles en podcasts ainsi qu’une préparation au grand oral avec de nombreux conseils pratiques.

Des vidéos de cours pour comprendre en image

Des vidéos de cours illustrent les notions principales à retenir et complètent les fiches de cours. De quoi réviser sa prochaine évaluation ou son prochain examen en toute confiance !