Les procédés de réalisation

- Fiche de cours

- Quiz et exercices

- Vidéos et podcasts

• Mettre en relation des caractéristiques géométriques d’un élément et son procédé de réalisation

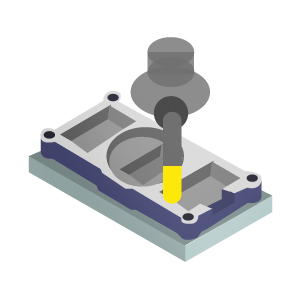

- Une surface plane peut être réalisée par une fraiseuse, qui est une machine qui permet de réaliser une découpe ou un perçage grâce à un outil de découpe appelé une fraise. Cette opération est appelée surfaçage.

-

-

Une surface

cylindrique ou conique, (appelée

« forme de révolution ») peut

être réalisée grâce

à un tour. Un tour est

une machine qui permet de réaliser des

surfaces cylindriques ou coniques sur un objet qui

tourne autour d’un axe de rotation.

-

-

Un trou, par

une perceuse.

Il existe d’autres procédés de réalisation, qui permettent de produire différentes formes géométriques :

|

Le

contournage Le contournage est l’usinage d’un contour qui consiste à suivre le contour de la pièce avec une fraise. |

|

|

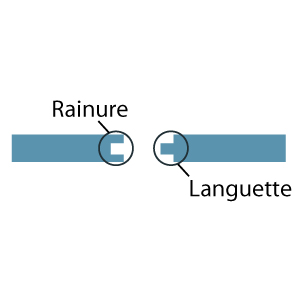

Le rainurage Le rainurage est l'usinage qui consiste à réaliser une rainure grâce à une fraise ou un tour, c'est-à-dire une encoche de forme rectangulaire dans une pièce. |

|

|

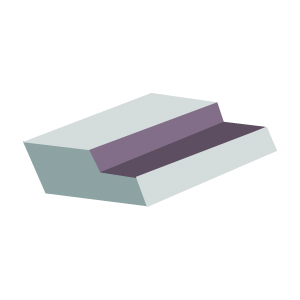

L’épaulement est l’usinage d’une pièce qui consiste à réaliser deux surfaces perpendiculaires. Ces surfaces servent généralement de surfaces d’appui. |

|

|

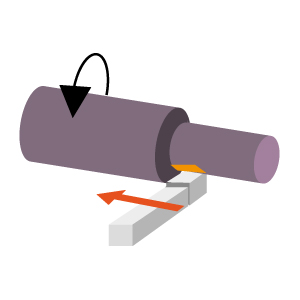

Le

chariotage Le chariotage est une opération qui consiste à usiner un objet cylindrique grâce à un tour. |

|

|

Le

chanfreinage Le chanfreinage est un usinage qui consiste à réaliser un chanfrein, c'est-à-dire à aplatir l’arête d’une pièce. |

|

| Rappel : une mèche est l'outil de coupe d'une perceuse. |

Mèche à bois

Le bois est un matériau qui possède une faible dureté. La mèche à bois est en acier, avec une lame en forme de spirale et munie, en général, de 3 pointes, ce qui apporte plus de précision.

Foret béton

Le béton a une dureté très élevée. C’est pour cela qu’on utilise le foret béton. Il a une forme hélicoïdale, avec un embout fait en carbure de tungstène (il s'agit d'un matériau métallique plus dur que l’acier ; il est utilisé pour l’outillage industriel), qui lui donne plus de résistance. Ce foret se monte sur une perceuse à percussion.

Foret métal

Le foret métal se présente également sous une forme hélicoïdale, mais il est réalisé en titane et cobalt, qui offrent une bonne résistance à l’usure.

Les dimensions indiquées pour réaliser une découpe est de 60 ± 0,5.

La dimension idéale est : 60 mm

La dimension maximale tolérée (appelée cote maxi) est : 60 + 0,5 = 60,5 mm

La dimension minimale tolérée (appelée cote mini) est : 60 – 0,5 = 59,5 mm

Au-delà ou en deçà de ces valeurs, la pièce est considérée comme défectueuse.

Support pour manomètre (instrument de mesure de pression).

| Support manomètre | Procédé de réalisation | Machines utilisées |

|

Un chariotage pour les surfaces cylindriques | Un tour |

| Un perçage pour les trous cylindriques | Une perceuse ou fraiseuse | |

| Un surfaçage pour les surfaces planes | Une fraiseuse |

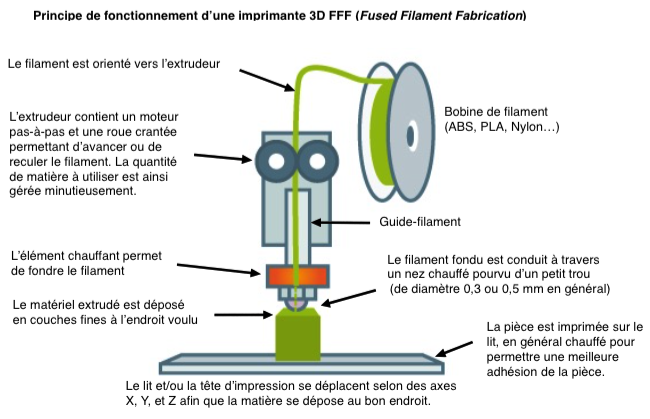

Le principe consiste à modéliser une pièce en 3 dimensions grâce à un modeleur numérique, et de transmettre les données à une imprimante 3D. Celle-ci va modéliser la pièce en superposant, couche par couche, un filament de matière thermoplastique.

Ce procédé permet la réalisation de pièces plus complexes, qui ne pouvaient être réalisées avec les procédés vus précédemment.

Seuls les matériaux plastiques sont pour l’instant utilisés. Mais de nouveaux filaments composites à base de métal (cuivre, bronze, etc.) et même de bois vont bientôt voir le jour. À l’heure actuelle, l’industrie agroalimentaire et la médecine sont en train de s’emparer de cette technique pour imprimer des aliments et des cellules en adaptant la tête d’extrusion.

► Les contraintes de réalisation liées à la forme géométrique

La forme géométrique d’une pièce à concevoir permet de déterminer le procédé de réalisation à utiliser :

- Une surface plane peut être réalisée par une fraiseuse. Cette opération est appelée surfaçage ;

- Une surface cylindrique ou conique (appelée « forme de révolution ») peut être réalisée par un tour ;

- Un trou peut être réalisé par une perceuse.

- Le contournage est l’usinage d’un contour qui consiste à suivre le contour de la pièce avec une fraise.

- Le rainurage est l’usinage qui consiste à réaliser une rainure grâce à une fraiseuse ou un tour.

- L’épaulement est l’usinage d’une pièce qui consiste à réaliser deux surfaces perpendiculaires, servant généralement de surfaces d’appui.

- Le chariotage est une opération qui consiste à usiner un objet cylindrique grâce à un tour.

- Le chanfreinage est un usinage qui consiste à réaliser un chanfrein, c'est-à-dire aplatir l’arête d’une pièce.

► Les contraintes de réalisation liées à la dureté du matériau

Le procédé de réalisation d’une pièce tient aussi compte de la dureté du matériau. L’outil de coupe utilisé dépendra donc des caractéristiques du matériau. Par exemple, pour réaliser un trou en faisant un perçage, il faut choisir une mèche en fonction de la dureté du matériau.

► Les contraintes liées à la précision

Lors de la réalisation d’une pièce, aucune machine ne permet de réaliser les dimensions parfaites demandées par un concepteur. C’est pourquoi il est indiqué une tolérance de fabrication, c'est-à-dire une marge d’erreur tolérée ou acceptée par rapport à une dimension donnée.

Des quiz et exercices pour mieux assimiler sa leçon

La plateforme de soutien scolaire en ligne myMaxicours propose des quiz et exercices en accompagnement de chaque fiche de cours. Les exercices permettent de vérifier si la leçon est bien comprise ou s’il reste encore des notions à revoir.

Des exercices variés pour ne pas s’ennuyer

Les exercices se déclinent sous toutes leurs formes sur myMaxicours ! Selon la matière et la classe étudiées, retrouvez des dictées, des mots à relier ou encore des phrases à compléter, mais aussi des textes à trous et bien d’autres formats !

Dans les classes de primaire, l’accent est mis sur des exercices illustrés très ludiques pour motiver les plus jeunes.

Des quiz pour une évaluation en direct

Les quiz et exercices permettent d’avoir un retour immédiat sur la bonne compréhension du cours. Une fois toutes les réponses communiquées, le résultat s’affiche à l’écran et permet à l’élève de se situer immédiatement.

myMaxicours offre des solutions efficaces de révision grâce aux fiches de cours et aux exercices associés. L’élève se rassure pour le prochain examen en testant ses connaissances au préalable.

Des vidéos et des podcasts pour apprendre différemment

Certains élèves ont une mémoire visuelle quand d’autres ont plutôt une mémoire auditive. myMaxicours s’adapte à tous les enfants et adolescents pour leur proposer un apprentissage serein et efficace.

Découvrez de nombreuses vidéos et podcasts en complément des fiches de cours et des exercices pour une année scolaire au top !

Des podcasts pour les révisions

La plateforme de soutien scolaire en ligne myMaxicours propose des podcasts de révision pour toutes les classes à examen : troisième, première et terminale.

Les ados peuvent écouter les différents cours afin de mieux les mémoriser en préparation de leurs examens. Des fiches de cours de différentes matières sont disponibles en podcasts ainsi qu’une préparation au grand oral avec de nombreux conseils pratiques.

Des vidéos de cours pour comprendre en image

Des vidéos de cours illustrent les notions principales à retenir et complètent les fiches de cours. De quoi réviser sa prochaine évaluation ou son prochain examen en toute confiance !